ورقهای فلزی دیگر تبدیل به عضو جدایی ناپذیر صنایع مختلف تبدیل شده جوری که با نبود آنها بسیاری از صنایع به مشکلی اساسی برخورد میکنند و دیگر نمیتوانند مانند قبل کارهای خود را پیش ببرند. در گذشته از ورقهای فلزی در کارهای هنری استفاده میشد تا اینکه بشر متوجه شد چگونه میتواند استفاده بهینه ای از ورق فلزی در زندگی خود داشته باشد. ورقهای فلزی انواع و اقسام گوناگونی دارند که هرکدام به علت خواص خاص خود، کاراییخاص خود را دارند و در زمینههایی که به آنها نیاز باشد مورد استفاده قرار میگیرند. در مورد این موضوع باید شما را با یکی از انواع ورقهای فلزی، یعنی ورق اسلب آشنا کنیم. در ادامه مطلب به چیستی و ویژگیها و چگونگی ساخت و کاربردهای این ورق خواهیم پرداخت پس با تیم آهن کاسپین همراه باشید.

به نقل از سایت arijco راجب ورق اسلب:

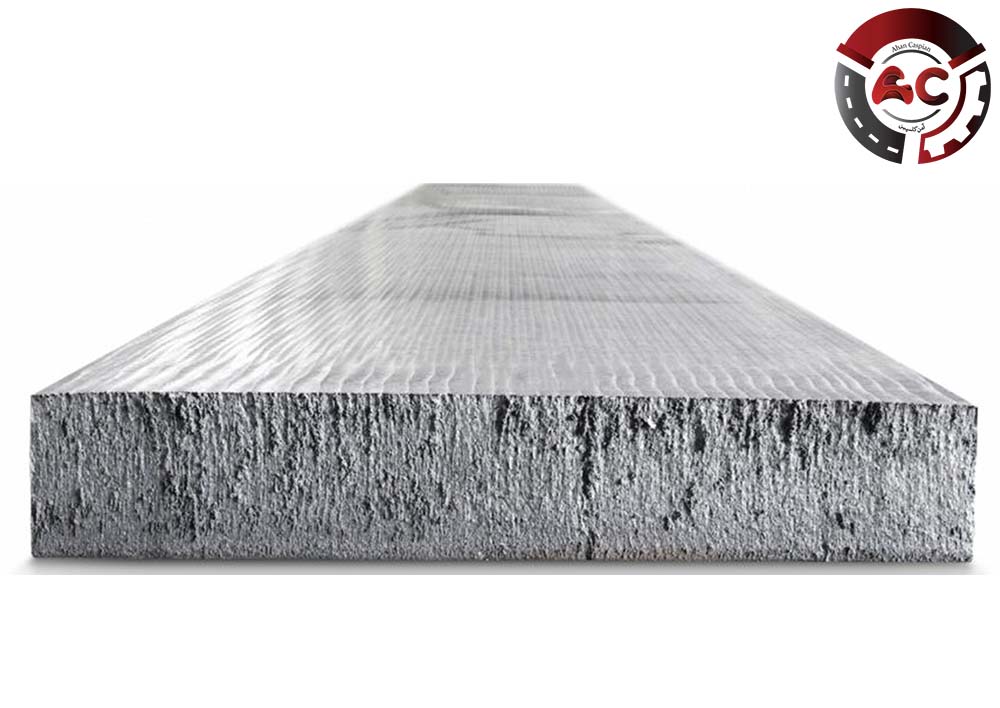

نتیجه نهایی نورد شمش در یک کارخانه نورد، ورق اسلب فولادی به عنوان یک محصول نیمه تمام فولادی تعریف می شود که گاهی اوقات با فرآوری شمش ها با استفاده از فرآیند ریخته گری پیوسته تولید می شود. با مقاطع مستطیلی، اسلبهای فولادی به عنوان فلزات مبتدی در تولید محصولات تخت مانند کلاف های نورد گرم یا صفحات فولادی استفاده می شوند. اسلب ها به صورت مسطح و مستطیل شکل با ضخامت 160 میلی متر و بیشتر هستند. امروزه در بسیاری از صنایع و استفادههای دیگر میشود متوجه حضور اسلبهای فولادی شد.

ورق اسلب چیست؟

اسلب یک قطعه فلزی بزرگ، مسطح و نسبتاً ضخیم است. در ایران اسلب به تختال نیز معروف است و از این نام برای آن نیز استفاده میشود.این اسلبها معمولا از روش ریخته گری طوری که فلز مذاب درون یک قالب میریزند و به آن اجازه میدهند تا سرد شود و یک شکل کلی به خود بگیرد. اسلب با این روش به دست میآید که جلوتر روش تولید دقیق آن را برای شما خواهیم گفت. معمولا ماده اولیه برای فرآیندهای مختلف در صنعت فلز، از جمله نورد، آهنگری و برش، برای تولید طیف گسترده ای از محصولات فلزی عمل می کنند اسلب حضور ىارد. ترکیبات، ضخامت و ابعاد اسلب در خاصیت و ویژگیهای آن تاثیر مستقیم و بسزایی دارد.

اگر بخواهیم با یک مثال صحبتمان را واضح تر بیان کنیم، در صنعت فولاد اسلب های فلزی اغلب برای تولید ورق های فولادی، صفحات، کلاف ها و دیگر محصولات فولادی که در ساخت و ساز استفاده میشوند، کاربرد دارد. اندازه و کیفیت اسلب می تواند بر کیفیت و ویژگی های محصول نهایی فلزی تأثیر بگذارد. برای تبدیل یک اسلب به محصول نهایی فرایند هایی از جمله تزریق، کشش و ذوب کجدد روی آن صورت میگیرد.

چه چیزهایی در تولید اسلب تاثیر گذار است؟

همانطور که متوجه شدید اسلبها برای تولیداتی که از هر فلزی میباشد مورد استفاده قرار میگیرند. بسته به نوع فلز، این محصول میتواند ویژگی های متفاوتی را دارا باشد. البته مسائلی مانند کاربرد و فرایند ساخت نیز در این موضوع تاثیر بسزای خود را دارند.در این قسمت به ویژگی های مربوط به تختال ها خواهیم پرداخت پس با آهن کاسپین همراه باشید:

مورد اول: ضخامت

شاید مهم ترین موضوع در تختال هاضخامت آن ها است. کاربردهای مختلف و صنایع مختلف به اسلب های با ضخامت مختلف نیاز دارند تا مفید واقع شوند. ضخامت اسلب استحکام و طرفیت باربری آن را تعیین میکند.

مورد دوم: تکمیل سطح

ممکن است پرداخت اسلب صاف یا زبر باشد اما چرا؟ چون این محصول در بسیاری از کاربرد ها حضور دارد و بسته به نیاز مصرف کننده میتواند بین صاف بودن و زبر بودن متغیر باشد.

مورد سوم: ترکیب مواد

از آنجا که در اسلب ها فلزات مختلفی به کار میروند هر اسلب متفاوتی خواص و ویژگی ها و کاربرد خاص خود را دارد. این فلز ها عبارتند از آلومینیوم، مس، برنج و فولاد وغیره.

مورد چهارم: اندازه و ابعاد

هر کاربردی ممکن است به اندازه و ابعاد مختلفی از اسلب ها احتیاج داشته باشدکه این امر ممکن شده است و اسلبها از صفحات کوچک گرقته تا صفخات بزرگ مورد استفاده و در دسترسی هستند.

مورد پنجم: مقاومت در برابر خوردگی

همانطور که میدانید، اسلب برخی از فلزها مانند آلومینیوم و یا فولاد ضد زنگ دارای خاصیتی به اسم مقاومت در برابر خوردگی هستند که در مکان های مرطوب و یا مکانهایی که در آن مواد شیمیایی وجود دارد این مواد قابل استفاده هستند.

مورد ششم: عملیات حرارتی

یکسری عملیاتهای حرارتی وجود دارد مانند بازپخت که خواص مکانیکی و عملکرد ورقها را افزایش میدهد و اسلبها در این موضوع میتوانند با یکدیگر متفاوت باشند.

مورد هفتم: مسطح

برای اطمینان از اینکه اسلب فلزی استانداردهای لازم را برآورده میکند یا کاربردی است یا خیر، این محصولات با تلورانسهای مسطح و ابعاد خاصی ساخته میشوند.

مورد هشتم: وزن

گفتنی است که در تولیدات تختال، وزن و چگالی آن یکسری ملاحظات مهم برای جابجایی و حمل و نقل و نصب کردن آسان است.

مورد نهم: پوششهای سطحی

این محصول ممکن است برای موارد و کاربردهای خاصی مورد استفاده قرار بگیرد. بسته به این موضوع ممکن است توسط پوششهای سطحیای مانند رنگ و پوشش ضد خوردگی و یا پوشش مقاوم کردن در برابر حرارت پوشیده شوند.

مورد دهم: برش

یکی از ویژگیهای خاص این محصولات یعنی اسلبها، توانایی برش دادن، شکل دادن و پیکربندی آنها در اندازههای خاص است که برای کاربردهای مهم و نیازهای ضروری مورد استفاده قرار بگیرند.

مورد آخر: استانداردها

برای اینکه این اسلبها در صنایع خاصی هم استفاده میشوند، نیاز به رعایت یکسری استانداردها در تولید آنها مهم و ضروری است تا از ایمن بودن آنها اطمبنان حاصل بشود.

همانطور که متوجه شدید ویژگیهایی که از یک اسلب فلزی انتطار میروید نقش بسزایی در روند این محصول دارد. پس در تولید یک تختال ممکن است استانداردهای مختلفی وجود داشته باشد.

کاربردهای اسلب یا تختال:

بسیار مشتاقیم تا در این قسمت برای شما کاربردهای اسب یا تختا را بیان کنیم تا بیشتر و بهتر با این محصول کاربردی آشنا شوید. تختالها به دلیل استحکام و ودوامی که دارند و همچنین تظبیق پپذیری که دارنددر صنایع مختلف بسیار مورد استفاده هستند. در این قسمت برخی از این صنایع و استفادههای اسلبها را برای شما خواهیم گفت. پس با ما همرا باشید:

استفاده در حمل و نقل:

اسلبها در صنعت حمل و نقل و در 2 زمینه بسیار پر کاربرد هستند که در این قسمت آن دو را با هم بررسی خواهیم کرد:

1- هواپیماها و فضاپیماها در تولید اجزا و قطعات خود از اسلبها استفاده میکنند تا محصول با کیفیت تری را داشته باشند.

2- در ساخت و تولید اجزای شاسی و قالب خودرو از تختال استفاده میکنند.

دریانوردی:

همانطور که گفتیم، اسلبها در برابر شرایط مرطوب مقاومت بالایی در برابر خوردگی از خود نشان میدهند، پس در صنعت کشتی سازی، در تولید و ساخت بدنه کشتی و اجزای ساختاری از اسلبها استفاده میشود.

ماشین آلات و وسایل صنعتی:

درتاسیاست صنعتی و تولیدی، اسلبها برای ساخته شدن یک میز کار با دوام استفاده میشوند تا محصولی با کیفیت تولید شود.

همچنین اسلبهای سنگین در پایههای ماشین الات، به عنوان یک پایه محکم و پایدار قرار میگیرند تا ایمنی و اطمینان بیشتری حاصل شود.

ساخت و ساز:

اسلبها به عنوان قالب ریختهگری سازههای بتنی مورد استفاده هستند و همچنین در کف سازی و سقف سازی استفاده میشوند؛ اسلبهای آلومینیوم و فولاد مصالح کفپوش برای ساختمانهای تجاری مانند پاساژها و همچنین مسکونی مورد استفاده هستند.

از اسلبها به عنوان تیر و ستون در ساخت ساختمان و همچنین زیر سازی آن استفاده میشود.

انرژی و تاسیسات:

اسلبهای فلزی در ساختار و اجزای توربینهای بادی حضور دارند و استفاده میشوند. اجزایی مانند برج و فوندانسیون توربینها.

تختالها همچنین در تاسیسات تولید برق و ساختار آن نیز مورد استفاده قرار میگیرند مانند نیروگاه حرارتی، نروگاه هسته ای و نیروگاه انرژی تجدید پدیر.

استفاده در صنعت نفت و گاز:

از اسلبهای فلزی برای ساخت لولههای انتقال نفت و گاز استفاده میشود و در این زمینه کاربرد بسیار مفید و خوبی را از خود ارائه میدهد.

همچنین به علت مقاومت در برابر خوردگی، در سکوهای دریایی و تجهیزات حفاری دریایی که در معرض محیط دریا و خوردگی هستند استفاده میشوند.

تجهیزات صنعتی:

از اسلبهای فلزی برای ساخت تجهیزات و ماشین الات صنعتی استفاده بسیار گسترده ای میشود. همچنین تختالهای مستحکم و محکم در ماشینهای cnc به عنوان پایه مورد استفاده قرار میگیرند.

استفاده در صنایع برقی و الکترونیک:

در ساخت برد مدار چاپی PCB به عنوان تکیه گاه حین فرایند تولید استفاده میشوند. گفتنی است که در ساخت تابلو برق و محفظههایی برای محافظت از تجهیزات حساس از اسلبها استفاده میشود.

استفاده در انجام زیر ساخت صنعت حمل و نقل:

زیر ساختهایی مانند پلها در بخش تیر و عرشه و همچنین در صنعت راه آهن و خطوط راه آهن ، اسلها به عنوان بخشی از زیر ساخت فعالیت میکنند و مورد استفاده قرار میگیرند.

کاربرد در صنایع غذایی:

در این مورد، در تجهیزات فراوری مواد غذایی، اسلبهای فولادی ضد زنگ به دلیل خواص بهداشتی مورد استفاده قرار میگیرند.

کاربرد در معدن :

اسلبها در تجهیزات پالایش و همچنین پردازش مواد معدنی مورد استفاده قرار میگیرند. همچنین تختالها در تولید تسمه نقاله که برای جابجایی و حمل مواد معدنی مورد استفاده قرار میگیرند، کاربرد دارد.

معماری و تزیین:

در ساخت مجسمهها، هنرمندان از اسلبهای فلزی برای خلق این آثار هنری استفاده میکنند و از آنها کمک میگیرند. همچنین در معماری از اسلبها به عنوان مواد روکش فلزی استفاده کرد.

همانطور که گفتیم تمام این کاربردهای گسترده تنها چند نمونه از تمام کاربردهای اسلبها در زمینهها و صنایع مختلف هستند و اگر نیاز به یک کاربرد خاص و ویژگی خاصی از اسلب باشد، انتخاب نوع فلز، ضخامت و خواص شیمیایی و مکانیکی تاثیر بسزایی خواهد گذاشت.

روش تولید اسلب فلزی:

اگر خاطرتان باشد، در ابتدای مطلب به این موضوع اشاره کردیم که اسلبهای فلزی با روشی به نام ریخته گری تولید میشوند. در این روش فلز مذاب به داخل یم قالب ریخته میشود تا اسلب ساخته شئد. البته هر کارخانه با توجه به قوانین و سیاست های خود، نوع فلز و کاربرد مورد نظر روشتولید خاص خود را دارد. اما در این قسمت به صورت کلی روش تولید اسلب فلزی را خدمتتان خواهیم گفت:

مرحله اول: ذوب مواد اولیه

در اولین قسمت فلز در کوره یا یک تاسیسات ذوب دیگر، ذوب شده و به حالت مایع تبدیل میشود. البته دمای ذوب هر فلز با فلز دیگر یکی نیست و بسته به نوع آن با هم متفاوت هستند.

مرحله دوم: تصفیه کردن

برای حذف ناخالصیهایموجود در فلز مذاب و اطمینان از ترکیب شمیایی مورد نظر، مورد تصفیه و فرایند خالص سازی قرار بگیرد.

مرحله سوم: آماده سازی قالب

در این مرحله قالبی که قرار است فلز مذاب در آن ریخته شود آماده میشود. این قالبها از مواد مختلفی مانند گرافیت و ماسه و سرامیک و حتی فلز باشند. این موضوع بسته به فرایند ریخته گری و نوع فلز متفاوت است.

مرحله چهارم: ریخته گری

در این مرحله فلز مذاب در قالبیکه ازقبل آماده شده بود ریخته میشود. این مرحله بسیار حساس است و باید به دقت کنترل شود تا فلز به صورت یکنواخت و بدون نقص در قالب ریخته شود.

مرحله پنجم: سرد شدن

در این مرحله بعد از اینکه فلز مذاب در جای قرار گرفت به آن اجازه میدهند تا سرد شود و به حالت جامد تبدیل بشود.

مرحله ششم: انجماد

با سرد شدن فلز و جامد شدن آن، فلز شکل قالب را به خود میگیرد. البته این فرایند ممکن است طول بکشد چون به ضخامت و اندازه اسلب مورد نظر بستگی دارد.

مرحله هفتم: جدا کردن قالب

بعد از سرد شدن کامل فلز و شکل گیری کامل، اسلب از قالب مورد نطر که فلز مذاب در آن ریخته شده بود خارج میشود. این موضوع با روشهایی به جز سرد شدن اسلب هم قابل انجام است. روشهایی مثل سیستم هیدرولیک یا لرزش.

مرحله هشتم: تصفیه سطح

اگر کاربرد خاصی از اسلب فلزی مورد نظر باشد ممکن است روی آن فرایندهایی مانند سنگ زنی، تمیز کردن سطح و یا ماشین کاری برای رسیدن به ابعاد خاص صورت بگیرد.

مرحله نهم: کنترل کیفیت

برای اطمینان حاصل کردن از درست بودن ابعاد مورد نیاز و ترکیب شیمیایی، اسلب فلزی تحت عملیات کنترل کیفیت قرار میگیرد.

مرحله دهم: انبار و حمل و نقل

این اسلبها برای اینکه دچار خوردگی یا آسیب نشوند در یک محیط ایمن و کنترل شده قرار میگیرند و در هنگام سفارش مشتری به دست ایشان میرسانند.

گفتنی است که فرایند ریخته گری بسته نوع فلز میتواند متفاوت باشد. برای مثال برخی فلز ها برای ریخته گری به یک سری تکنیکهای خاص نیاز دارند مثل تکنیک ریخته گری پیوسته برای فولاد.

اسلب فولادی چیست؟

این محصول یک پروته تخت و بزرگ فولادی است که در فرایندهای تولید به عنوان ماده اولیه وجود دارد. این اسلب همانطور که گفتیم به صورت تخت و با ضخامت بالا ساخته میشود.

همانطور که میدانید و مانند اسلبهای دیگر فلزات، الب فولادی هم به عنوان یک محصول نیمه تمام در فرایندهای تولیدی مورد استفاده است و در مراحل بعدی تولید فولاد مورد استفاده قرار میگیرد. البته گفتنی است که این اسلبها دربا روش ریخته گری متوالی تولید میشوند. به این روش کنتینوئوس کستینگ نیز گفته میشود. بعد از اینکه این اسلب ساخته شد به کارخانه و واحدهای تولیدی میرود و اینجاست که اسلب به محصولات فولادی تبدیل میشود. محصولات فولادی اعم از ورق و تخته و رول و سایر اشکال موجود از محصولات فولادی. این محصولات در صنایع مختلف کاربرد دارند و بسیار حیاتی و مهم هستند.

همانطور که میدانید، ضخامت و ترکیب شیمیایی و اندازه اسلب فولادی بسته به نیاز کارخانه خاص و محصول نهایی متفاوت است و با هم فرق دارند. لازم به ذکر است که این اسلبها در فرآیندهای تولید محصولات فولاد به عنوان یک مرحله میانی بسیار مهم و تاثیرگذار برای تولید محصولات فولادی با کیفیت و با کاربردهای متنوع هستند.

خواص شیمیایی اسلب فولادی:

با توجه به تعریفی که از اسلب فولادی خدمتتان گفتیم در این قسمت به خواص شیمیایی موجود در این اسلب با شما صحبت خواهیم کرد. البته گفتنی است که خواص شیمیایی اسلب فولادی با ترکیب شیمیایی آن تعیین میشود که هر نوع فلز و هر نوع کاربرد متفاوتی را شامل میشود.اما با وجود تمام این مسائل در این قسمت بخ صورت کلی خواص شیمیایی اسلب فولادی را خدمت شما خواهیم گفت تا بیشتر با این محصول آشنا شوید:

مورد اول: مقاومت در برابر زنگ زدگی

صفحات فولادی دارای یک لایه نازک بر روی سطح خود هستند که به عنوان محافظ اکسید شناخته میشود و در مواجهه با هوا و رطوبت یک مقاومت نسبی به زنگ زدگی یا اکسیداسیون ایجاد میکند.

مورد دوم: عناصر آلیاژی

عناصر آلیاژی موجود در فولاد یکسان نیست و بسته به نوع فولاد برای افزایش خواص، عناصر آلیاژی مختلفی در آن قرار دارد. این عناصر آلیاژی رایج هستند و عبارتند از نیکل و کروم و منگنزو مولیبدن و غیره. این عناصری که خدمتتان عرض کردیم برای افزایشد مقاومت در برابر خوردگی و استحکام و ویژگیهای دیگر بسیار مفید هستند و اثر بخش.

مورد سوم: مقدار آهن

اسلبهای فولادی از آهن تشکیل شده اند. گفتنی است که عنثر آهن جزو اصلی و عنصر سازنده فولاد است. میزان و مقدار آهن موجود در آلیاژهای مختلف فولاد متغیر است و بین 95 تا 98 درصد جا به جا میشود.

مورد چهارم: مقدار کربن

عنصر کربن و مقدار آن در اسلب فولادی نقش بسیار مهم تعیین کننده ای را در تعیین سختی و استحکام و دیگر خواص مکانیکی موجود در فولاد دارد. در دو نوع فولاد کربنی مقدار به این صورت است:

فولاد کم کربن: کمتر از 0.3 درصد کربن

فولاد کربن بالا: حداکثر 2 درصد

مورد پنجم: واکنش پذیری

یک ویژگی ای که فولاد دارد این است که میتواند با مواد شیمیایی مختلف واکنش نشان دهد، البته واکنش پذیری آن به ترکیبی که دارد بسیار بستگی دارد. به عنوان مثال فلزاتی مانند پتاسیم و سدیم که بسیار واکنش پذیر هستن در تولید فولاد مورد استفاده قرار نمیگیرند.

مورد ششم: مقاومت قلیایی

گفتنی است که فولاد یک ویژگی خاصی دارد آن هم این است که برخی از آلیاژهای فولاد در برابر مواد قلیایی مقاومتی دارند و در یکسری کاربردهای خاص که انتظار میرود ورق در معرض بازها قرار بگیرد استفاده نمیشوند.

مورد هفتم: مقاومت در برابر خوردگی

ممکن است این موضوع را شنیده باشید و یا حتی کاملا آن را بدایند که یکی از ویژگیهای مهم فولاد و اسلب فولادی مقاومت آن در برابر خوردگی است. مقاومت این محصول در برابر خوردگی به ترکیب شیمیایی و عناصر آلیاژی موجود در آن مانند نیکل و کروم بستگی دارد. برای مثال صفحات فولادی ضد زنگ به دلیل تشکیل یک لایه محافظ اکسید کروم، در برابر خوردگی بسیار مقاوم هستند.

مورد هشتم: مقاوم بودن اسلب فولادی در برابر دما

یک ویژگی خاص و مهم و محبوب در اسلبهای فولادی مقاومت بالای آنها در برابر دما است. اسلب فولادی بدون اینکه تغییری در آن ایجاد شود، میتواند دمای بالایی را تجربه و تحمل کند. پس قابل حدس زدن است که برخی از آلیاژهای فولاد مانند مواردی که در خودروسازی یا هوافضا استفاده میشوند، برای کاربرد در دما بالا طراحی شده باشند.

مورد نهم: مقاوم بودن در برابر اسید

از انواع مختلف ورقها و اسلبهای فولادی، مواردی هستند که در برابر اثراتی که ممکن است اسیدها بگذارند مقاوم باشند. از انواع این ورقها میتوان به ورق فولاد ضد زنگ یا همان استنلس استیل اشاره کرد. این ورقها برای استفاده در مکانهایی که احتمال قرار گرفتن در معرض اسید وجود دارد استفاده میشوند.

مورد دهم: خاصیتهای الکترو شیمیایی

همانطور که میدانید فولاد از فلز است و یک شی رسانا است و خاصیتهای الکتروشیمیایی که دارد آن را برای کارهایی که در آن هدایت الکتریکی باید وجود داشته باشد مناسب میسازد.

آیا اسلب آهنی همان اسلب فولادی است؟

در واقع باید خدمت شما بگوییم که امروزه اصطلاح اسلب اهن یا تختال آهن کمتر مورد استفاده قرار می گیرد و اگر هم استفاده شود منظور همان اسلب فولادی است. ممکن است اشتباها این اصطلاح به معنای صفحات فولادی باشد که ماده اولیه اولیه در تولید فولاد وجود دارند، اما نه؛ دقیقا همان صفحات فولادی که به عنوان ماده اولیه در تولید فولاد استفاده می شود، از مواد افزودنی مانند آلیاژهای مختلف و کربن و آهن خام مختلف تشکیل شده است.

پس متوجه شدیم که اصطلاح اسلب آهن به همان صفات فولادی که به عنوان ماده اولیه در تولید فولاد مورد استفاده قرار گرفتند اشاره دارد و نقش اساسی در تولید آن دارند. مواد افزودنی شیمایی و عنصر اهن که عنصر اصلی است، این سلب را میسازد و استفاده آن را ممکن میکند. پس متوجه شدیم که فولاد یک نوع آهن آلیاژی است و همچنین بیشتر متوجه این شدیم که چقدر آهن فلز و عنصر گران بها و مهمی است.

گفتنی است که اسلبهای آهنی در اصل اسلبهای ساخته شده از آهن خام هستند که هیچ آلیاژی در ساختار آنها وجود ندارد. در واقع دلیل اینکه این اسلبها استفاده بسیار کمی نسبت به اسلبهای فولادی دارند این است که خواص محدودی در مقایسه با اسلبهای فولادی دارند.

کارخانههای تولید اسلب در ایران کدامند؟

همانطور که میدانید، کشورمان ایران یکی از قدرتمندترین تولیدکنندگان فولادی سراسر جهان است و توانمندی بالایی در صنعت فولاد دارد. همچنین تولید اسلب در بسیاری از کارخانههای فولادی ایران انجام میشود. این تولیدات یکی از مهم ترین صنایع داخلی کشور است. کارخانه فولاد خراسان، کارخانه فولاد اصفهان، اسلب فولاد هرمزگان، تختال فولاد مبارکه، کارخانه فولاد آلیاژی ایران و بسیاری از کارخانهها و واحدهای تولیدی کوچک در سراسر ایران جزو پایگاههایی هستند که این محصول یعنی اسلب یا تختال در آنها تولید میشود.

اسلب

همانطور که در این مقاله خدمتتان گفتیم اسلب یا تختال یک قطعه ورق فلزی تخت و مسطح و مستطیلی شکل و نسبتا بزرگ است که در ایران به تختال نیز معروف است. اسلبها در ساخت ورقها و صفخات و کلافها مورد استفاده قرار میگیرند. این محصولات معمولا از یک روش تولی میشوند به نام ریخته گری که در این روش فولاد مذاب در قالب از پیش ساخته شده ریخته میشود و کنار گذاشته میشود تا سرد شود و به حالت جامد تبدیل شود. شرکت آهن کاسپین این اطمینان را به شما میدهد تا با خرید این محصول، بهترین کیفیت و مناسب ترین قیمت را در اختیار شما بگذارد تا در نهایت رضایت شما عزیزان را داشته باشد. از این که تا به این قسمت مقاله با ما همراه بودید بسیار سپاسگذاریم.

اسلب یک قطعه فلزی بزگ و تخت و مشستطیلی شکل است که از روش ریخته گری به دست میآید و اشکال مختلف فلزات برای مثال ورقها از این محصول ساخته میشوند.

در واقع معنای تختال در ایران به معنای همان اسلب است که در گذر زمان اینگونه شناخته شده است.

این محصولات در حمل و نقل، دریانوردی، ماشین الات و وسایل صنعتی، ساخت و ساز، انرژی و تاسییسات، صنعت نفت و گاز، تجهیزات صنعتی، صنایع برقی و الکترونیک، صنعت حمل و نقل، صنایع غذایی، معدن و معماری و تزیین و غیره کاربرد دارد.

اسلابها در ساخت مجسمهها مورد استفاده قرار میگیرند و هنرمندان آن را کاربردی میداندد.

اسلبها در تجهیزات پالایش و پردازش مواد معدنی مورد استفاده قرار میگیرند و همچنین در تولید تسمه نقاله برای حابحایی و حمل مواد معدنی استفاده میشوند.

در تجهیزات فراوری مواد غذایی، اسلبهای فولاد ضد زنگ به دلیل خواص بهداشتی کاربرد دارند.

از اسلب فلزی برای ساخت تجهیزات صنعتی و ماشین الات استفاده میشود و همچنین در ماشینهای CNC به عنوان پایه مورد استفاده قرار میگیرند.

تولید اسلب چند مرحله دارد که در اینجا آنها را بررسی خواهیم کرد:

1- ذوب مواد اولیه

2- تصفیه کردن

3- آماده سازی قالب

4- ریخته گری

5- سرد شدن

6- انجماد

7- جداکردن قالب

8- تصفیه سطح

9- کنترل کیفیت

10- انبار و حمل و نقل

اگر کاربری خاصی از اسب فلزی مدنظر باشد ممکن است روی آن فرایندهایی مانند سنگ زنی، تمیز کردن سطح و یا ماشینکاری برای رسیدن به ابعاد خاص صورت بگیرد.

ریخته گری یک روش تولید اسلب است که در آن مواد مذاب شده و داخل قالب ریخته میشوند تا سرد شوند و مورد استفاده قرار بگیرند. ریختن در قالب بسیار حساس است و باید با دقت صورت بگیرد و فلز به صورت یکنواخت و بدون نقص در قالب ریخته شود.

این محصول یک تخته بزرگ فولادی است که در فرایند تولید به عنوان ماده اولیه حضور دارد و به صورت مستطیلی و با ضخامت بالا است.

1- مقاومت در برابر زنگ زدگی

2- عناصر آلیاژی کروم و نیکل و منگنز و غیره

3- مقدار آهن بین 95 تا 98 درصد

4- مقدار کربن کم و زیاد

5- عدم وجود فلزات واکنش پذیر

6-مقاومت قلیایی

7- مقاومت خوردگی

8- مقاومت دما

9- مقاومت در برابر اسید

10- خاصیت الکتروشیمیایی

اسلبهای آهنی، اسلبهای ساخته شده از آهن خام هستند و آلیاژی در ساختار آن ها استفاده نشده و در واقع اصطلاح اسلب آهن همان صفات فولادی که به عنوان ماده اولیه در تولید فولاد هستند میباشد.

کارخانه فولاد خراسان، کارخانه فولاد اصفهان، اسلب فولاد هرمزگان، تختال فولاد مبارکه، کارخانه فولاد آلیاژی ایران و بسیاری از کارخانهها و واحدهای تولیدی کوچک در سراسر ایران

صفحات فولادی دارای یک لایه نازک بر روی سطح خود هستند که به عنوان محافظ اکسید شناخته میشود و در مواجهه با هوا و رطوبت یک مقاومت نسبی به زنگ زدگی یا اکسیداسیون ایجاد میکند.